Всегда есть следующий шаг, новая возможность учиться. Для меня это лучшая часть работы продюсера. Я хотел освоить три современные технологии производства: 3D-принтер с нитью, 3D-принтер SLA на основе смолы и фрезерный станок с ЧПУ. В Columbus Idea Foundry, местном производственном пространстве, у меня был доступ к этим устройствам. Это привело к моей статье, опубликованной на Make: в январе. Я хотел понять сильные и слабые стороны каждой из этих технологий, и, поскольку я новичок в их всех, это был прекрасный шанс сравнить.

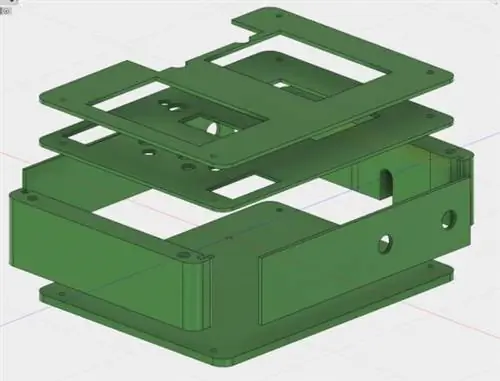

Моим проектом сравнения было создание корпуса для Camera Axe, контроллера камеры для высокоскоростной фотографии, разработанного другим производителем, Морисом Рибблом. Я собрал плату из набора. Хотя он отлично работал без корпуса, казалось неправильным использовать его «голым». Но это была проблема, плата не была спроектирована с корпусом посередине. Микросхемы и конденсаторы располагались на плате выше, чем переключатели, используемые для управления ею и ЖК-дисплеем. Непростая задача.

Мои коллеги из Idea Foundry были в восторге от статьи, но недоумевали, почему я остановился на трёх технологиях изготовления. А как насчет нашего лазерного резака/гравера Trotec Speedy 400? И вот начался четвертый тур. Я тоже никогда не пользовался лазерным резаком.

(Ре)дизайн

По сравнению с аддитивными подходами, такими как 3D-принтеры, и субтрактивными методами, такими как фрезерные станки с ЧПУ, работа с лазерными резаками - это совсем другая игра. Эту модель изготовления можно было бы назвать «сборочной». Лазерные резаки не могут создавать полости, поэтому создание корпуса требует резки множества деталей и их сборки. Но когда я посмотрел в Интернете конструкции корпусов, вырезанных лазером, меня обеспокоил их внешний вид. Некоторые из них выглядели как неудачные бутерброды, поскольку высота корпуса обеспечивалась множеством слоев акрила. Другие больше напоминали 3D-пазлы, боковые и верхние части которых состояли из взаимосвязанных частей. Я хотел создать корпус более профессионального вида. Как и раньше, я также хотел создать корпус, используя только один инструмент, в данном случае лазерный резак, и ограничившись крепежом в качестве дополнительных приспособлений. В качестве материала я выбрал акриловый лист, потому что его относительно легко резать, а также потому, что у меня был источник недорогого лома у местного дистрибьютора.

Самолет - это боль

Поработав в мире настоящего 3D, переосмысление дизайна как набора плоских поверхностей показалось мне очень ограничительным. Как упоминалось выше, этот корпус должен был выдерживать ряд неровностей и углублений. От чего бы я отказался? В некотором смысле шаг вперед казался простым. Просто используйте Fusion 360, мое любимое программное обеспечение 3D CAD, устраните все фаски на горизонтальных поверхностях, а затем разрежьте корпус на плоскости. Затем я просто вырезал каждую плоскость на лазерном резаке. Верх, низ и 4 стороны.

Но толщина 3D-печати может изменяться бесконечно. Акриловый лист имеет определенную толщину: 1/16 дюйма, 1/8 дюйма и т. д. В моем первоначальном дизайне были выемки в верхней части, чтобы сделать доступными кнопки, и выемки в нижней части верхней части, чтобы разместить части, выступающие над высотой высокой панели. кнопки. Поскольку лазерный резак не может создавать углубления на поверхности, для каждого из этих уровней потребуется отдельный кусок акрила. Но при этом разница в высоте не обязательно составляла 1/16 дюйма или 1/8 дюйма. Это потребует большого количества экспериментов, как с САПР, так и с реальными деталями прототипа.

После пары итераций мой дизайн стал выглядеть так:

От Fusion 360 до Corel

От проектирования САПР до производства с помощью 3D-принтера или фрезерного станка с ЧПУ - это двухэтапный процесс. Например, с помощью принтера Lulzbot TAZ дизайн экспортируется из САПР и импортируется в Cura, где он подготавливается, а затем отправляется на принтер. Переход от проекта САПР к конечному использованию продукта с помощью лазерной системы Trotec представляет собой трехэтапный процесс.

- Экспорт чертежа из CAD-инструмента

- Импортируйте дизайн в программу векторной графики, где для определения областей, подлежащих гравировке или вырезанию, назначаются определенные цвета

- Распечатайте файл из программы векторной графики, которая запускает загрузку программного обеспечения Job Control. Затем с помощью этого инструмента вы позиционируете лазер, позиционируете деталь, определяете скорость и мощность лазера для каждой области конструкции, а затем начинаете работу.

В этом отношении скорости и мощности лазера лазерная резка имеет еще одну общую черту с фрезеровкой на станках с ЧПУ. В мире ЧПУ «подача и скорость» - это своего рода искусство. Какой материал маршрутизируется? С какой скоростью должно вращаться сверло? На сколько дюймов в секунду должен двигаться маршрутизатор? Насколько глубоким должен быть каждый проход? Настройки лазерного резака аналогичны. Какой материал мы режем или гравируем? Как быстро лазер должен перемещаться по материалу? Какой процент полной мощности следует использовать? И на какой частоте лазерные импульсы должны попадать на материал? Как и программное обеспечение для управления фрезерным станком с ЧПУ, программное обеспечение Trotec Job Control включает настройки для широкого спектра материалов. Тем не менее эксперименты необходимы.

Лазер Trotec использует редактор векторной графики в качестве инструмента дизайна. У меня была копия Corel Draw, и я выбрал именно ее. Но как перенести чертеж из Fusion 360 в Corel. Corel принимает чертежи САПР в формате DXF (только профессиональная версия, а не домашняя версия). Но хоть убей, я не смог найти способ экспортировать DXF из Fusion 360. Спустя слишком много потерянных часов я узнал, что вам нужно отключить «Сохранение истории проектирования», чтобы экспортировать файл DXF из эскиза.. Для меня это не имеет смысла и является серьезной головной болью. Отключив историю для экспорта, вы можете включить ее снова, но вся предыдущая история проектирования будет потеряна. Ужасно!

Изучаем ограничения

Средняя часть моего рисунка (между двумя верхними и нижними слоями) имела высоту около 1 дюйма. Моя первоначальная мысль заключалась в том, чтобы вырезать его из одного блока акрила толщиной 1 дюйм. Это казалось хорошей идеей, но я столкнулся с двумя проблемами. Во-первых, стенки по бокам должны быть достаточно тонкими, чтобы можно было вставить концы кабелей диаметром 3,5 мм в гнезда платы. Я был обеспокоен тем, что эти тонкие стенки деформируются под воздействием тепла лазера. Итак, я разделил этот уровень конструкции на 4 компонента: две торцевые крышки и две боковые стенки.

Я все еще хотел сделать заглушки из акрила толщиной 1 дюйм. Я заказал в Интернете 12-дюймовый квадрат из акрила толщиной 1 дюйм, но как только я попытался его разрезать, столкнулся со второй проблемой. Trotec Speedy 400 - мощный лазерный станок для резки/гравера с лазером мощностью 120 Вт. Но это не соответствовало акрилу толщиной 1 дюйм. Мне удалось разрезать кусок, но очень медленно, и результат был печальным. Отверстия вначале были маленькими, но по мере того, как лазер резал глубже, их диаметр увеличивался. Боковые стороны разреза были сильно деформированы. В конечном итоге я разделил каждую торцевую крышку на две части по горизонтали и вырезал их из акрила толщиной ½ дюйма. У меня все равно получился сэндвич, но не стопка из 10 слоев.

Удивительно, но хотя полудюймовые торцевые секции сохранили свою форму, они немного потеряли в высоте, возможно, на 1/16 дюйма. В конце концов, для установки доски я использовал более короткие стойки, и это избавило меня от проблемы с высотой.

Регистрация

Если вы внимательно посмотрите на мой рисунок, то увидите, что в задней крышке есть отверстие для кабеля питания. Чтобы создать это, мне нужно повернуть одну из торцевых крышек на бок и вырезать U-образное отверстие. Это принесло свои собственные проблемы. После того, как я вытащил деталь из лазера, как я собирался точно расположить ее для этого бокового разреза? После нескольких неудачных попыток я наткнулся на решение в один из тех бессонных ночных моментов. Я создал быстрый набросок торцевой стороны с U-образным отверстием:

Затем я поместил кусок акрила толщиной ¼ дюйма в верхний левый угол Trotec, место, которое я мог воспроизвести. Затем я расположил лазер для начала резки и установил «Маркер» с помощью программного обеспечения Trotec Job Control. Это дало мне лазерную позицию, которую я также мог воспроизвести. Этот акцент на воспроизведении местоположения лазера и детали имеет решающее значение, потому что каждый раз, когда вы открываете Trotec, лазер возвращается «домой».

С помощью этой системы я сначала выгравировал свой дизайн на акриловом листе в Trotec. После завершения гравировки я наложил на деталь акрил, чтобы убедиться, что отверстие для кабеля расположено правильно. Затем я вернул протравленный лист на лазерный резак и на этот раз вырезал периметр формы. Как только периметр был обрезан, я снял заготовку и заменил ее настоящей заглушкой. Наконец, я отрегулировал настройки управления заданиями, чтобы игнорировать периметр, но вырезал отверстие. В результате получилось идеально расположенное отверстие в боковой части торцевой крышки.

Позиционирующие винты

Поскольку для сборки корпуса я использовал винты, мне нужно было вырезать точные отверстия. Это оказалось нетрудно. Но меня беспокоила мысль о том, что головки моих винтов (или гайки, удерживающие винты) будут выступать из нижней части корпуса. Я не хотел, чтобы он царапал рабочую поверхность. Это привело к еще большему количеству экспериментов. Мне удалось отрегулировать настройки, чтобы выгравировать очень глубокую гравировку на акриле толщиной 1/8 дюйма для основы. Но, гравировав на акриле наполовину, я смог создать цекованные отверстия, которые хорошо удерживали гайки 2-56. Проблема решена!

Радость от навешивания ярлыков

Если и было одно ограничение, которое меня раздражало в моем опыте создания этого корпуса с помощью 3D-принтеров и фрезерных станков с ЧПУ, так это отсутствие хорошего способа нанесения меток для переключателей и портов на печатной плате. Я напечатал филаментную версию футляра синего цвета, и создание наклеек с синим фоном и белыми буквами превратилось в настоящую головную боль. Мне пришлось использовать цвет, соответствующий цвету фона этикетки и пластика, оставив буквы белыми. Это сработало, но результат оказался не очень профессиональным. Научившись этому опыту, я создал корпус белого цвета, напечатанный на смоле. Таким образом, я мог использовать традиционные наклейки с черными буквами. Но даже здесь результат выглядел не профессионально. Декали было сложно точно совместить на корпусе. Что касается версии с ЧПУ в Cherry, я просто сдался. Ничто из того, что я мог придумать, не позволило бы мне создавать красивые этикетки на этой поверхности.

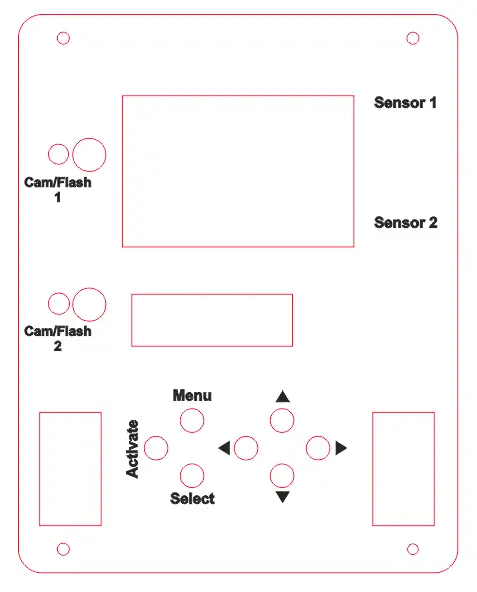

Напротив, создание этикеток с помощью лазерного гравера - проще простого. Corel (или выбранный вами редактор векторной графики) отлично справляется с работой с текстом и его позиционированием. Я отредактировала дизайн «нижнего века», добавив этикетки, и распечатала его на черном акриле.

Пока малярная бумага на акриле все еще была на месте в качестве маски, я залил буквы белой краской. Наконец, я вырезал верхнюю крышку из прозрачного акрила, чтобы защитить надпись.

И вот он: корпус Camera Axe из акрила, вырезанного лазером.

Выводы

Если принтеры на основе нити и смолы/SLA из моих предыдущих экспериментов являются 3D, а фрезерный станок с ЧПУ - 2,5D, то лазерный резак/гравер явно 2D. В каком-то смысле это преимущество. Детали, выходящие из лазера, имеют законченный вид. Я определенно не упустил время, потраченное на шлифовку пластиковой и деревянной версий корпуса. Но больше, чем при использовании других технологий, мне пришлось бороться с плоскими ограничениями листовых материалов.

Удивительно, но еще одним недостатком лазерной резки является выбор материалов. Хотя можно гравировать многие материалы, включая стекло, камень и некоторые металлы, возможности резки материалов гораздо более ограничены. Дерево и листовой пластик являются наиболее распространенными материалами для лазерной резки. Другие материалы, такие как бумага, ткань, кожа и т. д., можно легко разрезать, но эти мягкие материалы не подходят для изготовления твердых предметов. И даже с помощью такого мощного лазера, как Trotec Speedy 400, как я обнаружил, невозможно резать глубже, чем на пол-три четверти дюйма. Конечно, в Интернете я видел, как лазерные резаки разрезают сталь толщиной три четверти дюйма. Но они исчисляются сотнями тысяч долларов.

С другой стороны, лазер бесспорно выигрывает по скорости. Несмотря на то, что я использовал смесь акрила толщиной 1/16 дюйма, 1/18 дюйма и ½ дюйма, фактическое время от начала работы до завершения детали измерялось минутами, а иногда и секундами. 3D-принтерам и маршрутизаторам потребовались часы, чтобы сделать то же самое. Другой способ подумать об этом: после того, как проект был завершен, 3D-принтерам потребовалось от 12 до 18 часов, практически без присмотра, для изготовления двух половин корпуса. Фрезерному станку с ЧПУ потребовалось 6-7 часов, чтобы сделать то же самое. Напротив, я мог изготовить семь частей моего лазерного корпуса менее чем за час. Шлифование и сборка филаментного принтера заняли около 3 часов, в основном шлифовка. Для принтера SLA это заняло 1 час. Сборка нескольких частей акрилового корпуса занимает около 15 минут. Лазерная резка/гравировка легко выигрывает в этой битве.

Несмотря на упомянутые выше ограничения, лазерная резка оказалась для меня очень приятным занятием. Машина выглядела исключительно хорошо спроектированной, а программное обеспечение было хорошо разработано для простоты использования даже обычными пользователями. Это определенно не то описание, которое я бы использовал для 3D-принтеров. Все они кажутся гораздо менее отполированными и грубыми по краям. Из технологий, которые я опробовал (до сих пор), лазерную резку - первую, которую я бы порекомендовал тем, кому не хватает терпения и решимости решительного мастера.

Прошлую статью я закончил таблицей характеристик 3D-принтеров и фрезерного станка ShopBot с ЧПУ. Вот еще один столбец для этой таблицы:

| Trotec Speedy 400 | |

| Технологии | CO2-лазер 120 Вт |

| Варианты материалов и ограничения | |

| Типы материалов |

Только листовые материалы. Для резки дерева, пластика, кожи, бумаги Для гравировки: все вышеперечисленное, а также стекло и металл |

| Ограничение конструкции - толщина стенки | Толщина стены во многом ограничивается прочностью материала. 1/16 дюйма вполне работоспособно. |

| Ограничение конструкции - свес без опоры (в градусах от уровня) | Вылет невозможен |

| Ограничение конструкции - длина пролета моста | Соединение невозможно |

| Минимальный диаметр отверстия | Мне удалось уменьшить толщину до 2 мм. Я уверен, что в относительно тонких материалах это может быть 1 мм или меньше |

| Препроцессор компонентов | |

| Имя приложения |

Corel Draw или другая программа векторной графики. Тогда Trotec Job Control |

| Простота обучения |

Corel сложен, но учебные пособия легко доступны в Интернете. Job Control предоставляет профили для типов материалов. |

| Простота использования |

|

| Работа лазерного резака | |

| Простота использования | |

| Скорость производства компонентов | 10 минут на изготовление одной детали |

| Очистка после печати | Очень мало. Просто удалите материалы, очистите линзу и основание. |

| Уборка рабочего места после работы | Относительно легко. Очистите печатную платформу спиртовой салфеткой и подготовьтесь к следующей печати. |

| Смена материалов | Просто вытащите старый материал, вставьте новый, перефокусируйте |

| Качество компонентов | |

| Неполная точность размеров | Исключительно, особенно в наличии размером ¼ дюйма и меньше. |

| Конечная точность размеров | Нужно немного доделать |

| Дополнительные варианты отделки | Для акрилового листа нет. Для других материалов отделка должна соответствовать материалу (например, лакирование дерева). |

| Усилие по завершению | Требуется очень мало времени. |

| Прочность компонента | |

| Структура материала | Акрил, вырезанный лазером, является гибким и при толщине более 1/16 дюйма относительно прочным. Однако акрил и другой листовой пластик очень легко поцарапать. |

| Прочность на разрыв | Зависит от разрезаемого материала, но листовые материалы, кроме металла, не очень прочны |

| Сжатие | Опять же, на сопротивление сжатию влияет толщина и прочность отдельных слоев. |

| Скручивание | Слои не скреплены друг с другом (как в 3D-принтере. Небольшое сопротивление скручиванию. |

| Варианты крепления | |

| Винты |

Тонкие материалы, такие как листовой акрил, можно соединить с помощью шурупов, в идеале с большой головкой при наличии нагрузки. Отверстия приводят к ослаблению компонента. Без соответствующих насадок сверлить довольно сложно. Предпочтительна лазерная резка отверстий. Поскольку большая часть древесины, разрезаемой лазерными резаками, относительно тонкая, те же рекомендации подходят и для использования шурупов при резке древесины. |

| Клеи | Клей, подходящий для конкретного материала (пластика или дерева). Для акрилового листа используйте акриловый растворитель, хотя он не заполнит зазоры. Акриловый растворитель легко портит акриловый лист. |