Что такое маршрутизатор?

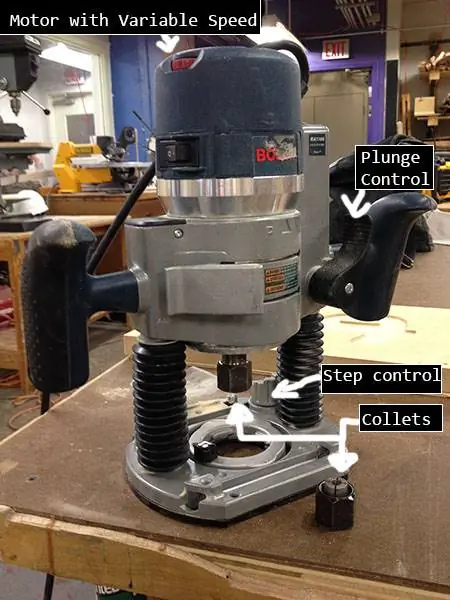

Прежде чем обсуждать или использовать фрезерный станок с ЧПУ, полезно знать, как использовать ручной фрезерный станок. Ваш типичный фрезерный станок имеет двигатель (возможно, двигатель с регулируемой скоростью), регулировку высоты (фиксированную или погружную) и цангу, которая представляет собой коническую пружину, которая при сжатии создает трение, необходимое для удержания режущего инструмента на месте.

Когда вы используете некомпьютеризированный фрезер, вы видите, слышите и чувствуете, как инструмент может резать, с мгновенной тактильной обратной связью. Если у вас есть доступ к нему, поиграйте с ним, прежде чем пытаться создавать траектории движения инструментов на компьютере. Сделайте быстрый набросок на куске фанеры размером 12х12 дюймов и вырежьте его с помощью сверла диаметром ¼ дюйма. Если вы работаете с фиксированным основанием (а не с погружным фрезером), обязательно просверлите отверстие диаметром 3/8 дюйма, чтобы можно было безопасно запустить фрезер в материале. Установите сверло так, чтобы оно разрезало глубину не более 1/8 дюйма за проход, и обязательно закрепите фанеру на столе. Имейте в виду, что использование неуказанной фрезы/глубины фрезы может быть потенциально опасным. Используйте диаметр бита меньше 3/8 дюйма и шаг меньше радиуса сверла.

Начните резать с центра фигуры и работайте по спирали. Это обеспечит поддержку фрезера, если ваша фигура больше, чем ее основание. Продвигаясь к нарисованным линиям, попробуйте совершать движения как по часовой стрелке, так и против нее, и заметьте, что одно направление обеспечивает гораздо больший контроль и точность.

Что такое траектории?

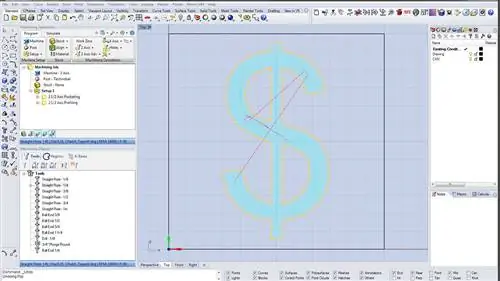

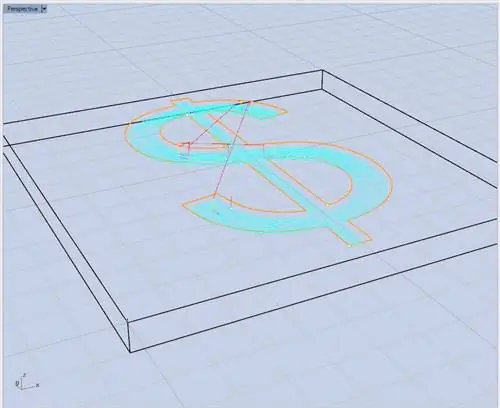

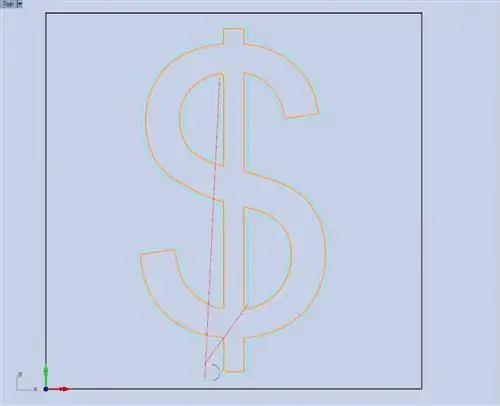

Траектория инструмента - это определяемый пользователем закодированный маршрут, по которому следует режущий инструмент при обработке детали. Они представлены на экране линиями и кривыми, обозначающими путь нижнего центра режущего инструмента. Карманные траектории травят поверхность материала, а профильные траектории прорезают насквозь.

Карман

Процесс, описанный в приведенном выше примере с портативным инструментом, называется траекторией инструмента «карман». При первом проходе вы удалите все внутри линий на постоянную глубину 1/8 дюйма от поверхности. Если вы хотите удалить более 1/8 дюйма, просто сделайте паузу после первого прохода, опустите сверло и выполните второй проход на 1/8 дюйма ниже и так далее.

Красные линии - это линии перемещения «пером вверх», когда фрезер поднимает фрезу и перемещается над поверхностью материала, чтобы добраться до следующей точки разреза. Область, заштрихованная синим, указывает, где будет удален материал.

Профиль

Если бы вы хотели вырезать фигуру вместо удаления материала внутри линий, используемую траекторию можно было бы назвать профилем (или контуром).

Большинство программ CAM предоставляют, казалось бы, безумное количество элементов управления и опций в диалоговом окне траектории инструмента. Не расстраивайтесь и не торопитесь, медленно просматривая каждую вкладку подряд, убедившись, что вы понимаете все варианты. Наиболее важными понятиями, которые следует вынести из приведенного выше эксперимента с ручным фрезерным станком, являются: скорость шпинделя, скорость подачи, понижение и превышение. Ниже мы расскажем об этом более подробно.

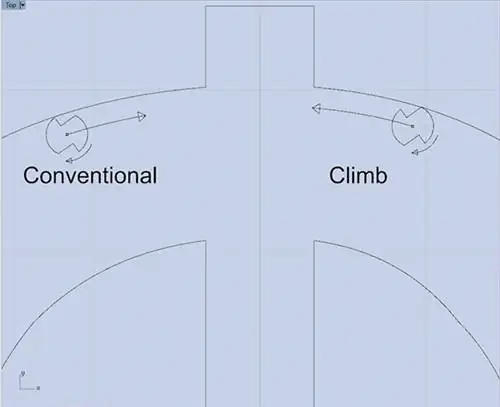

Подъём против обычного режущего движения

Стандартная фреза вращается по часовой стрелке. Если бы он следовал по левой стороне линии, это был бы подъем с подъемом, если бы он следовал по правой стороне линии, это было бы обычное режущее движение.

Основное различие между подъемной и обычной резкой заключается в том, как фреза врезается в материал. При обычном резании сверло отклоняется в сторону разреза, а при подъемном резании отталкивается. Попутная резка часто предпочтительнее при использовании фрезерного станка с ЧПУ, поскольку она приводит к меньшему разрыву зерна или «вырыванию». Однако резка с подъемом может быть опасной при использовании фрезерного станка, не управляемого компьютером, поскольку деталью будет трудно управлять вручную, и она может «уйти».

В приведенном выше примере с ручным управлением спиралевидный узор по часовой стрелке изнутри наружу также будет обычным разрезом и обеспечит больший контроль, поскольку при использовании ручных инструментов у нас ограниченная сила. Фактически, во многих книгах по деревообработке этот метод называется единственным безопасным способом использования фрезы.

Фрезерный станок с ЧПУ, однако, обычно обеспечивает лучший рез при использовании поступательного реза, особенно в твердой древесине, поскольку это исключает возможность отрыва по вектору резания. Вначале не беспокойтесь об этом слишком сильно. Обычно вам следует выбрать вариант, который включает в себя оба варианта, например «смешанный», и программа сама выберет, что использовать.

Инструмент

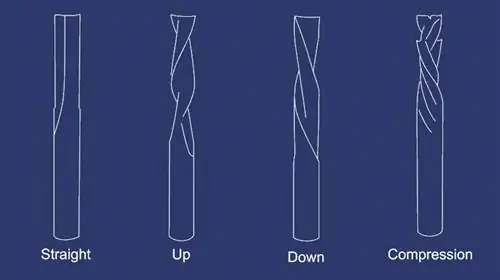

Существует 4 основных типа канавок для фрез, а также множество типов специальных фрез.

- Прямая флейта- отличная универсальная коронка, хорошее удаление стружки

- Up Spiral - отличное удаление стружки, можно отодрать верхнюю часть тонкого шпона, такого как чистовая фанера

- Вниз по спирали - плохой съем стружки, нет отрыва, медленная подача

- Сжатие - сочетание спирали вверх и вниз, отлично подходит для универсальных насадок, отлично подходит для фанеры или ламинированных листов.

У каждого из этих образцов флейты есть свои недостатки. Если деньги не проблема и вы в основном режете фанеру чистового качества, мне очень нравятся Freud 77-202 или 77-204. Прямые флейты тоже фантастические, недорогие и недооцененные.

3D-границы сдерживания

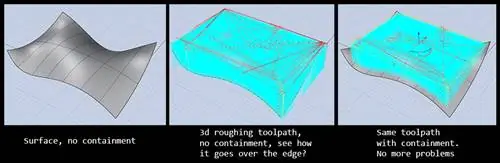

Я советую учащимся потратить время на 2D-резки, прежде чем использовать полноценные 3D-траектории. Для этого есть ряд причин, но, что наиболее важно, если потратить время на понимание 2D-обработки, вы сможете гораздо лучше понять 3D-параметры. Я был бы рад более подробно рассказать о 3D позже, но сейчас я хочу обсудить границы сдерживания.

Вместо использования каркасной геометрии или кривых и линий в качестве основного источника входных данных, 3D-траектория инструмента использует поверхности, называемые «приводными поверхностями». Для достижения желаемого результата часто необходимо использовать ограничивающую границу. Это кривая, определяющая пределы движения по координатам x и y на приводной поверхности. Ключом к использованию границ сдерживания является то, что они должны находиться над вашей геометрией.

Подачи и скорости

Большинство шпинделей (термин, обозначающий фрезерный станок, прикрепленный к вашему фрезерному станку с ЧПУ) имеют скорость от 7 000 до 18 000 об/мин. Эта скорость называется «скоростью шпинделя» и напрямую связана со скоростью подачи или скоростью поверхности, которую большинство машин способны развивать примерно до 200 изображений в минуту. Две другие переменные, шаг вниз и шаг, должны сохраняться так, чтобы площадь поперечного сечения, контактирующая с материалом, не превышала радиус, умноженный на диаметр сверла. Это практическое правило, но оно является хорошей отправной точкой для расчета подачи и скорости.

Подведем итоги:

- Скорость шпинделя - скорость вращения режущего инструмента в оборотах в минуту

- Скорость подачи - Скорость резания в центре вращающегося инструмента

- Шаг вниз - расстояние по оси Z за один проход, на которое режущий инструмент погружается в материал

- Step over - максимальное расстояние в направлении x/y, на котором режущий инструмент будет зацепляться с неразрезанным материалом

Расчёт подачи и скорости

Ниже приведена формула для расчета скорости подачи:

ChipLoadxCutterDiameterxКоличество канавокxСкорость вращения=Скорость подачи

Где стружечная нагрузка - это количество материала, срезаемого на зуб (подача на зуб). Скорость подачи - это скорость поверхности режущего инструмента в дюймах в минуту, скорость шпинделя - это скорость вращения режущего инструмента в оборотах в минуту, количество канавок и диаметр фрезы определяются вашим инструментом. В данном случае это ¼ дюйма и 2 канавки. В зависимости от размера сверла нагрузка на фанеру составляет от 0,005 до 0,01 дюйма на зуб. Для маленьких бит размером менее 1/8 дюйма начните с 0,005 и увеличивайте его. Для бит размером 1/4 дюйма и больше вы, вероятно, ничего не сломаете, начиная с 0,01.

Размер стружки или подачи на зуб является очень важным фактором при обработке: более крупная стружка способна отводить больше тепла. Мелкая стружка легче повредит ваш станок и инструменты, но может привести к слишком сильному нагреву. Вы хотите, чтобы чипсы при падении падали на пол, а не превращались в пыль, которая оставалась в воздухе.

Пытаясь отточить подачу и скорость с новым сверлом, угадайте как можно лучше, используя формулу подачи и скорости, и прикоснитесь к сверлу, как только оно перестанет вращаться после нескольких резов (помните: безопасность во-первых), оно должно быть теплым, может быть, немного горячим на ощупь, но не должно обжигать. Если он слишком горячий, увеличьте скорость подачи или уменьшите скорость шпинделя. Посмотрите на качество кромки после завершения резки. Если он волнистый, это дребезжание инструмента, и вам следует уменьшить скорость подачи или увеличить скорость шпинделя.

Пользуйтесь также ушами, инструмент должен хорошо звучать при резке, доверяйте своей интуиции

Некоторые примеры

Если мы подставим известные нам переменные, мы получим:

0,01 x 0,25 x 2 x 18000=Скорость подачи=90 изображений в минуту

Учитывая, что мы не хотим перемещать сверло быстрее, чем примерно 200 дюймов в минуту, если бы мы хотели использовать сверло диаметром 1/2 дюйма с 4 канавками, мы могли бы учитывать скорость шпинделя, а не скорость подачи.

- 0,01 x 0,5 x 4 x Скорость вращения шпинделя=200 изображений в минуту

- Скорость шпинделя=10, 000 об/мин

Полезно составить диаграмму, чтобы вы могли быстро найти нужные цифры. Вы можете использовать мою таблицу каналов и скоростей.

Советы и рекомендации по обработке

Понижение и диаметр бита

Все эти цифры основаны на уменьшении радиуса и увеличении диаметра сверла. Если нагрузка стружки установлена на 0,01, можно уменьшить диаметр сверла и превысить его, но это абсолютный максимум, и в процессе резания его следует принимать только на короткие моменты. Вы можете повредить шпиндель, надавив на него слишком сильно, не забывайте всегда прогревать шпиндель в течение как минимум 10 минут, прежде чем делать какие-либо разрезы. Там есть дорогие подшипники, которые будут разрушены, если вы пропустите этот шаг.

Луковая шкурка в профилях

При профильной резке шпонированной фанеры я предпочитаю использовать компрессионную фрезу с техникой, называемой луковой шкуркой. Есть много разных способов запрограммировать любую работу, но этот метод подходит для мелких деталей и позволяет получить хорошую обработанную кромку без разрывов на вакуумном столе с спойлером. Идея состоит в том, чтобы сначала спуститься по уровню, поэтому обрежьте все детали до первого шага, затем до второго шага и так далее, оставляя тонкий слой шпона внизу каждого разреза. Затем, на последнем проходе, срежьте оставшуюся тонкую «луковую кожуру» шпона. Поскольку оставшееся количество настолько мало, что оно оказывает незначительное сопротивление сверлу и снижает вероятность перемещения детали.

Если бы я разрезал фанеру на 3/4, на самом деле она составляла бы где-то около 0,72 дюйма, я бы уступил дважды, 0,34 дюйма за проход, оставив 0,04 дюйма плюс 0,02 прорыва для последней удаляемой траектории. Поскольку я отступаю почти на 3/8 дюйма при резке на всю ширину сверла на 1/4 дюйма за каждый проход, мне придется снизить скорость подачи.

С сверлом диаметром 1/4 дюйма я должен уменьшить радиус на 1/8 дюйма (радиус) при контурной резке с нагрузкой 0 стружки.01 дюйм. Но я хочу использовать компрессионную насадку, чтобы избежать разрывов верхней части листа, и эта насадка не имеет нисходящей спирали до тех пор, пока она не достигнет примерно 5/16 дюйма вверх по режущей кромке. Поэтому мне придется отступить на 3/8 дюйма. Поскольку я увеличиваю площадь поперечного сечения сверла, контактирующего с материалом, мне следует уменьшить нагрузку на стружку на ту же величину, чтобы новая нагрузка на стружку составила 0,00333 и вернула новую скорость подачи 30 дюймов в минуту. После небольшого экспериментирования я обнаружил, что загрузка стружки 0,005 дюйма при 18 000 об/мин, приводящая к скорости подачи 45 дюймов в минуту, является оптимальной для моих нужд.

Экспериментируйте безопасно

Не увлекайтесь цифрами, руководствуйтесь здравым смыслом и доверяйте своей интуиции. Каждая деталь немного отличается, и существует широкий диапазон плотностей массивной древесины и различных листовых изделий. Кроме того, всегда надевайте защитные очки. Во многих случаях это кажется слишком осторожной мерой, но рассмотрим вероятный сценарий разрушения небольшого твердосплавного сверла диаметром 1/8 дюйма. Вряд ли древесная пыль отправит вас в больницу, но небольшой осколок стали, попавший вам в глаз, - это то, с чем стоит считаться.

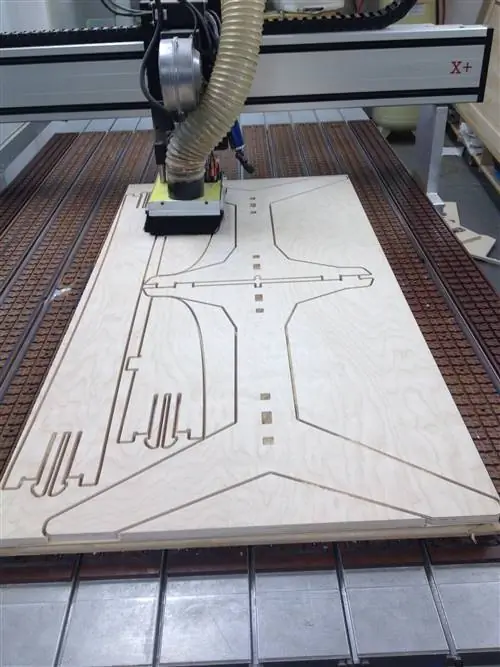

Загрузите примеры файлов Rhino 3D

Если вам интересно, вы можете скачать бесплатную пробную версию Rhino на 90 дней. Вы также можете скачать RhinoCAM с сайта MecSoft. Это не позволит вам сохранять файлы, но вы можете бесплатно экспериментировать и учиться.